事業案内

セラミックス製品ができあがるまで

HOME > 事業案内

原料

元となる原料を仕入れ、弊社オリジナルの調合でブレンドし、ミルにて数十時間~数百時間粉砕・撹拌します。出来上がったスラリー(液状)をスプレードライヤーを使って、粉末の原料へと造粒します。フィルタープレスという鋳込み用の原料の生産も手掛けます。

原料を同じように調合しても、季節や気温、天候、機械の諸条件によって違いが出てしまうのが難しい部分ですが、ねらい通りに造粒できた時に、おもしろさを感じますね。また、釉薬も自社製造しているのもうちの特徴です。自社でやれることは何でもやっています!

成形

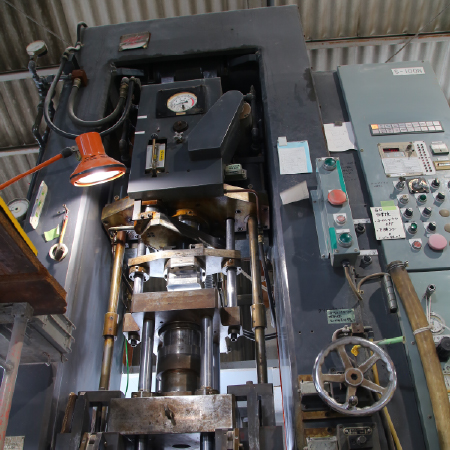

粉末の原料をメカプレス・ラバープレス・CIPという機械を使用し、機械に金型やゴム型を取り付け、粉末の原料から成形していきます。また、鋳込み成形も行っており、真空撹拌機を用いて石膏型に流し込む成形方法もあります。

3tプレスから100tプレスまであり、台数も多いのが弊社の特徴です。同じ条件で製品を起こしても、同じ結果がでるとは限らないのがセラミックス製造の難しさでもありますね。

鋳込み成形は比較的複雑な形状の成形に適しています。製品を並べる棚板に使う支柱(ツク)や焼成時に製品を囲うサヤ等の焼成冶具、ミルの内側に張る「張石」など製品以外に使う物も自社生産していますよ。

加工

成形された製品を必要に応じて、旋盤、ボール盤、

フライス盤を使用し加工を行います。

外径・内径加工、穴あけ、全長揃え、端面だしなど加工は様々です。

ひとつの製品でも3,4行程の加工が必要なものもあり、徐々に形を整えていくんですよ。簡単な加工から複雑な加工まで幅広く、少しずつ難しい仕事を覚えていきます。

自分の加工した物がうまく図面通りに仕上がらないこともあり、一筋縄ではいかないところに楽しさ、やりがいがありますよ。

焼成

成形・加工された製品を焼く行程です。

成形された原料の純度、大きさや形によって焼成方法を変え、それぞれ適切な温度で焼成します。

焼成温度・時間・火の当たり具合等により、収縮や膨張、キレが発生してしまうので、その管理が大変な仕事です。ここでの失敗は取り返しがつかないので、責任を感じる仕事ですね。

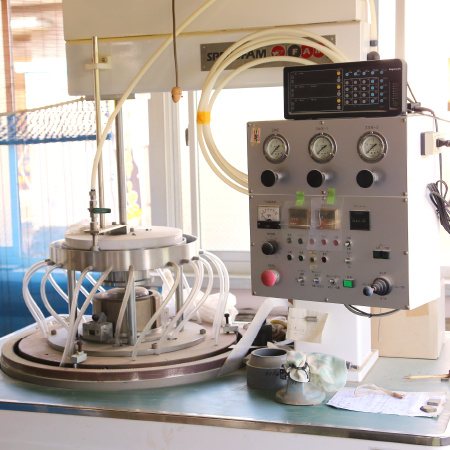

研磨

焼成作業時に付く目砂を取る振動バレル、製品の表面を磨くラップ機加工、鏡のようなツヤを出す鏡面機を使用して製品を仕上げていきます。

純度の高い原料、完璧な焼成条件、前行程のラップがしっかりとできていないとキレイな鏡面が出ないんです。すべての条件が整ってはじめて鏡面が出せるんです。奥が深くておもしろいですね!

何十時間もかけてバレルを行い、仕上げていく製品もあり、製品の善し悪しにも関わる重要な仕事です。

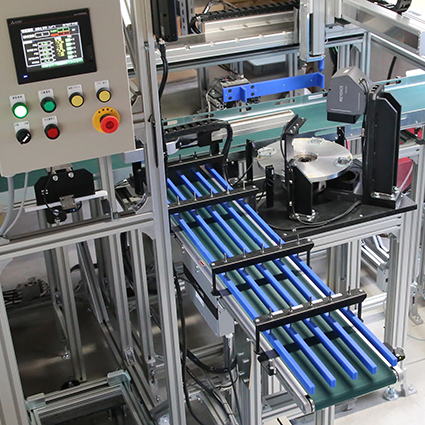

検査

すべての行程が終わり、いよいよ出荷前の検査です。

自動検査機を使う製品から、一つひとつ外観検査やゲージを通しての寸法チェックを手作業で行います。

東海アルミナの中でも最後の仕事になります。ここでのミスはお客様に直接迷惑をかけてしまいますので、NG品がお客様に出荷されることが無いよう、厳しくチェックをしています。

保有設備

充実の設備が技術革新を支えています。

原料

原料の種類はアルミナ含有量92%・96%・99%・99.6%・ピンク・赤・黒・ステアタイト・

窒化ケイ素・鋳込み原料など全て自社オリジナルの配合で調合し、生産しています。

常により良い原料を求め、試作原料の生産も随時行なっております。

-

スプレードライヤー

3台

-

1tミル

8台

-

フィルタープレス

3台

-

250K小ミル

4台

-

100K

窒化ケイ素専用ミル1台

成形

3t〜100t・高速プレスを多数保有しています。

また、ラバープレス・CIP・鋳込みでの成形も行なっており、

大型のものから長尺のものまで製品に合わせたベストな成形が可能です。

台数も多いので大量生産にも対応致します。

-

100tメカプレス

1台

-

60tメカプレス

1台

-

40tメカプレス

3台

-

20tメカプレス

6台

-

15t~3tメカプレス

計16台

-

高速プレス

4台

-

60t油圧プレス

1台

-

150tラバープレス

1台

-

50tラバープレス

2台

-

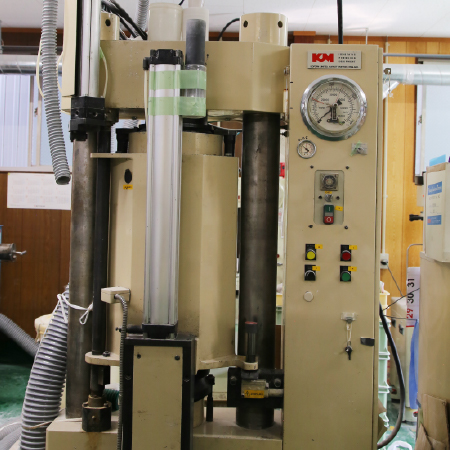

CIP-1

1台

-

CIP-2

1台

-

CIP-3

1台

-

真空圧力機

1台

加工

自動加工できるNC旋盤から大型の汎用旋盤まで幅広く保有。

原料を自社生産していることから、

加工による原料ロスを気にすることなく削り出すことができるため、

加工を多く必要とする製品から、複雑な形状の製品まで力を入れています。

-

NC旋盤

1台

-

大型旋盤

2台

-

旋盤

7台

-

ボール盤

3台

-

フライス盤

1台

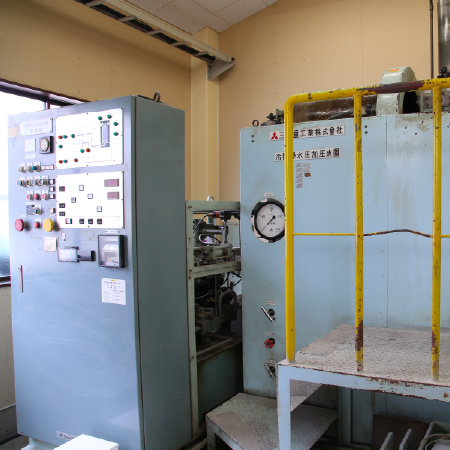

焼成

ガス炉から電気炉まで窯の種類も多く、製品に合わせて使い分けが可能です。

電気やガスの違い、窯ひとつひとつのクセを熟知した上で焼成しております。

-

トンネル炉

1台

-

シャトル窯

2台

-

電気炉

4台

-

脱脂電気炉

4台

-

加圧焼給炉

1台

研磨

目砂を取るバレるから、表面を滑らかにするハイシングバレル、平衡をだすラッピング加工、

ツヤを出す鏡面機など、仕上げの設備も豊富に揃っております。

-

バレル

6台

-

鏡面機

2台

-

ラップ機

3台

検査

大量生産の製品に関しては、自動検査機を用いてスピーディな検査ができます。

-

(2020年秋導入予定)

自動検査機

ファインセラミックスの用途

-

生体適合機能

- ・人工費(バイオセラム)

- ・人工歯根

- ・各種医療機器

-

光学的機能

透光性材料

- ・人工宝石

- ・ナトリウム

- ・ランプ(高速道路)

-

機械的機能

耐摩耗材料

- ・ワイヤーガイド ・プーリー

- ・粉砕用玉石

耐熱用材料

- ・熱交換器

- ・エンジン用パーツ切削用材料

切削用材料

- ・切削用材料

- ・包丁

-

磁気的機能

磁気記録材料

- ・ビデオテープ

- ・オーディオテープ

永久磁石材料

リット、フェライト

- ・高周波トランス

- ・コア

-

電気的機能

絶縁用材料

- ・ICパッケージ ・各種プラグ

圧電材料

- ・ライター

- ・ガス器具(PZT、チタン酸ジルコン酸鉛)

誘電材料

- ・セラミックスコンデンサー(チタン酸バリウム)

半導体材料

- ・セラミックスヒーター ・温度センサー

製造データ

粉末成形プレス

| 機種 | 最大加圧力(ton) | 最大充填量(mm) | 成形速度(平均値S/M) | 最大成形品径(1t/cm2 無垢 mm) | 最大成形品高(圧縮比 2.0mm) | 台数 |

|---|---|---|---|---|---|---|

| S-100N | 100 | 150 | 5 | 112 | 75 | 1 |

| SUMMIT-60 | 60 | 140 | 6 | 87 | 70 | 1 |

| SUMMIT-40A | 40 | 120 | 8 | 71 | 60 | 1 |

| SUMMIT-40L | 40 | 120 | 8 | 71 | 60 | 1 |

| SUMMIT-20A | 20 | 100 | 9 | 50 | 50 | 2 |

| SUMMIT-20 | 20 | 100 | 9 | 50 | 50 | 2 |

| SUMMIT-10A | 10 | 80 | 13 | 35 | 40 | 1 |

| THS-20 | 20 | 20 | 20 | 50 | 10 | 2 |

| TMW-15L | 15 | 100 | 11 | 43 | 50 | 4 |

| THS-10A | 10 | 15 | 32 | 35 | 7.5 | 2 |

| TMW-6L | 6 | 60 | 16 | 27 | 30 | 6 |

| MC-3 | 3 | 30 | 40 | 16 | 15 | 6 |

粉末成形プレス

| 機種 | 最大加圧力(ton) | 最大成形品径(1t/cm2 無垢 mm) | 最大成形品高(圧縮比 2.0mm) |

|---|---|---|---|

| CIP-3 | 2000 | 200 | 700 |

| CIP-2 | 1200 | 200 | 190 |

| CIP-1 | 1500 | 110 | 400 |

| ラバープレス-3 | 1750 | 31.5 | 205 |

| ラバープレス-2 | 700 | 60 | 170 |

| ラバープレス-1 | 700 | 25 | 98 |

原料

| TA-902 | TA-92 | TA-92P | TA-B | TA-961 | TA-961P | TA-99 | TA-996 | TA-9999 |

|---|---|---|---|---|---|---|---|---|

| A12O3 92% | A12O3 92% | A12O3 92% | A12O3 92% | A12O3 96% | A12O3 96% | A12O3 99% | A12O3 99.6% | A12O3 99.9% |

| 白色 | 赤色 | ピンク | 黒色 | 白色 | ピンク | 白色 | 乳白色 | 乳白色 |